更多相关资料来源公众号:优享智库

目 录

1项目概述 4

1.1项目背景 5

1.2信息系统架构与本系统主要功能模块 8

2系统构架与主要模块 10

3系统运行平台建设 14

3.1数据传输网络 14

3.2数据采集系统 15

3.3MES系统运行平台 18

3.4 RFID系统 19

4生产管理(MES)系统设计 20

4.1SCADA系统 21

4.2生产计划 25

4.3报废、质检、返修处理 28

4.4作业执行 29

4.5生产现场MES硬件需求 31

4.6配送管理 32

4.7设备管理 36

4.8能源管理 43

4.9生产追溯 46

4.10生产统计 47

4.11质量统计 49

4.12软件结构 52

4.12.1设计标准 52

4.12.2软件技术 53

4.12.3软件架构 53

5项目管理 55

5.1项目计划 55

5.2项目组织 56

5.3客户成员 56

5.4开发成员 57

6项目实施 60

6.1项目流程 60

6.2进度与质量控制 62

7系统配置表 64

1项目概述

本方案是根据XX公司科技有限公司生产管理和自动化系统现状,以及与纽米科技生产管理者、经营管理和信息部负责人交流情况,结合MOX(中国)有限公司多年来对生产管理系统开发、远程数据传输和在线监测系统的工程技术经验编写的。最终的系统功能设置以双方最终确认的《系统详细设计文件》等技术文件为准,力求满足系统各项功能要求。

本系统的实施目标和工作范围,由以下五部分系统实现:

- 建设基于生产装置PLC的生产过程实时数据采集系统,建立实时数据库对生产过程的工况数据存储;

- 建设基于ISA95国际标准的、B/S架构的生产管理系统(MES)平台,与SAP的ERP系统无缝连接,并通过实时数据库与实时数据采集系统集成,按批次对半成品和产品进行管控,有效追溯生产过程和产品质量,并通过SPC工具对产品质量进行分析,不断提升产品品质;

- 建设设备管理系统,建立设备预防性保养和维护计划,为公司的正常生产提供保障,同时对设备运行的能耗进行统计分析,为节能降耗提供数据支持;

- 建设数据传输的光纤通讯网络系统,以及车间调度的无线数据网络,确保实时数据采集和生产管理数据收集;

- 建设产品销售出库的RFID数据收集系统,减少人工发货过程中错误的发生。

1.1项目背景

对XX公司来说是机遇与挑战并存,加强生产管理、稳定和提高产品质量、降低消耗才是提高市场竞争力的关键,也是建设本系统的核心目的。换言之,XX公司科技公司信息化建设在本阶段应该是以生产管理为核心,提升企业产品品质、提高产品直通率、通过管理提升生产产能降低生产成本为目标,建设生产过程管理与控制、提高车间透明化的生产管控系统。

根据国内外同行业信息化建设的经验,本系统建设应该以平台化、成熟技术为基础,采用B/S系统架构、SOA软件架构,遵循ISA95国际标准,按照MES(制造执行系统)建设思路进行;采用总体设计,分步实施,既摈弃条码系统放弃订制开发的局部化思路,又不搞大而全的系统建设,走先进原型+二次开发的道路,使企业获得系统的业务架构符合XX公司的实际,系统实施快捷、系统接口开放的MES系统。

XX公司的MES系统项目是基于标准化流程的前提下,通过SCADA、MES、ERP系统的整合以实现精细化生产管理,XX公司EMS建设主要目标是:

- 生产流程标准化,按系统提示作业,实现半成品、产品全部条码化,降低生产成本;

- 提高设备利用率,减少异常发生,实现生产物料、生产环节、时间、人员、机台等追溯,提升产品质量;

- 生产过程透明化,实时监控机台生产效率,快速收集整理现场数据;

- 实时KPI统计分析,通过SPC工具对产品质量有效分析,持续改进生产管理。

1.2信息系统架构

本项目MES系统主要功能模块如下:

- 与设备PLC的实时数据采集系统连接,通过实时数据库与数采系统集成

- 生产计划传递给车间,与ERP系统集成

- 生产报工与进度反馈,与ERP系统集成

- 生产追溯与生产统计

- 设备与能耗管理

- 质量管理与SPC分析报告

2本系统构架与主要模块

根据调研的需求,XX公司MES系统从构架上包括如下模块以及接口。

序号

分类

模块

功能说明

1

基础建模

物料主数据

同步ERP或在MES中定义ERP不设定的物料、产品的基础数据

2

产品流程

定义产品/半成品制造的工艺流程,包括工艺条件、工艺目标等,用于生产工序顺序、物料、工艺要求等控制和报警。

3

生产资源

定义生产车间、工作单元、工位的隶属结构关系

4

存储资源

定义基础的存储资源信息,按照一定的层次结构设定存储资源

5

用户管理

定义企业组织构架、用户、用户权限、角色、以及作业单元的授权

6

业务处理

生产计划

从ERP获取生产计划或从MES直接按批次下达生产作业计划,生成派工单/随工单并发布。

对计划进行发布、分解、暂停/恢复、取消、强制完成等的操作,并触发现场执行时对计划的调整和控制。

7

生产现场管理

对在制品的批次的暂停/恢复、拆分、合并、跟踪、报废、作业指派、状态查询等处理业务。

8

设备管理

对设备工装的台账、维修、点检、盘点业务的管理。通过设备维护保养有效期、使用次数等制定PM计划,并实时提醒设备使用控制。

9

配送管理

对接ERP计划给物料库管部门,完成对车间现场存储资源的管理,并且能够对发料、车间配送、生产入库等操作进行控制,支持车间现场物料存储的详细信息查询。

10

作业报工与核算

在半成品、产品完成后及时报工,系统实时记录,并按实时或每班/每天将报工数据传给SAP的ERP系统,及时进行物料消耗扣减,并通过与SCADA系统集成,将所报工的产品能耗统计对应,核算单位产品的能耗。

11

质量管理

生产过程质量数据记录,质量异常处理,与实时数据库集成的SPC分析。

12

作业执行及数据收集

作业执行面板

现场作业的防错控制,批次作业计划执行,批次信息条码化,人员信息、物料信息、检验结果信息的收集以及控制。

13

作业指导书

工艺指导文件电子显示以及切换,按批次进行作业下达。

14

数据应用

业务查询

查询类业务操作以及产品/半成品的作业加工履历

15

生产追溯

追溯产品的制造过程以及物料的使用情况。通过设备、人员、物料进行逆向追溯。

16

生产统计

生产进度、生产周期、产量、设备利用率等的统计

17

KPI分析

根据企业KPI要求,给出产品不良率、一次通过率、不良原因分布等质量数据的统计分析报告,为管理的改善提供资讯。

18

能耗统计

对车间能耗、产品单耗等进行统计分析。

19

调度看板

生产进度看板、产线看板、生产节拍监视看板、设备工装到期看板等调度用监视或提醒和报警看板。

3系统运行平台建设

本系统运行平台建设内容包括:全厂生产实时数据采集系统(SCADA)、主要库管条码/RFID数据收集系统、质检数据录入的光纤数据传输网络(数据通道),实时数据库系统和基于B/S架构、遵循ISA95国际标准的生产管理系统(MES,即制造执行系统)数字化工厂运行平台。

3.1数据传输网络

数据采集与传输是本系统建设的基础。本系统基础数据包括:生产实时数据(设备运行工况数据和能耗数据)、录入数据(从SAP-ERP读取的生产计划数据、提供给SAP-ERP的入库数据、质量检验数据和机台录入数据)。按不同的数据类型采用合适的数据采集方式,单条生产线为一个数据采集子站,全公司各车间之间用光纤环网连接成数据传输网络接入系统运行平台。

- 整个通信网络采用环网拓扑结构,配置MOXA工业级环网交换机支持环网。

- 在生产线各配置1台工业智能网关承担对生产线自控与检测系统的实时数据采集,现场PLC/DCS、条码扫描仪、各种仪表电表通过工业智能采集网关连接至中心交换机,该网关同时具有网络安全隔离、数据就地转存等功能。

- 在公司的信息中心或生产调度中心,安装1台SCADA服务器、1台数据库/应用服务器、1台WEB服务器,1台HMI监控计算机以及LED大屏幕显示系统,它们都连接至中心交换机。

3.2数据采集系统

3.2.1 PLC/DCS系统数据采集

XX公司科技有限公司PLC系统主要有西门子S7系列、AB公司的ControlLogic系列,这些PLC 具有1个或者2个RS485通讯/编程口,具有PPI通讯协议、MPI通讯协议和自由方式通讯能力。我们要求业主方预留至少1个RS485通讯口,如果所有通讯口都被占用,因此每台PLC还需增加以太网模块。

我们将配置Blossim iNet系列工业智能网关与HyperDB实时数据库与PLC/DCS连接,通过iNet网关采用OPC方式或TCP/IP方式采集PLC/DCS数据,通过工业以太网将实时数据传给安装有HyperDB实时数据库的服务器,HyperDB强大的SCADA功能和数据存储功能为MES提供可追溯的生产过程工况数据和能耗数据,同时为SPC质量分析提供实时数据。

3.2.2 变频器与仪表数据采集

纽米公司生产线是用电加热,装置的电机功率强大,依靠变频器控制;仪表包括两部分,一是智能电力仪表,二是条码扫描枪或电子标签RFID,这些变频器和仪表都具备RS485或RS232通讯接口,为保证信号传输的稳定,不受干扰,将所有仪表信号经过串口服务器转换成以太网,在工业智能网关上集中采集这些计量仪表数据,再转换为TCP/IP通过光纤网络把数据采集到实时数据库中。

3.2.3 手工录入功能

生产过程中有部分人工录入的数据,如生产计划数据、出入库数据、质量检验数据和机台录入数据等等,本系统在MES客户端预留人工输入界面,录入的数据及时传送到系统数据库保存、处理、分析和共享。

3.2.4 与SAP-ERP和SCADA系统数据接口

根据纽米公司领导的要求,本系统建设必须摈弃只做条码系统的理念,杜绝信息孤岛。因此本系统的核心部分----MES系统必须与已经建设的SAP的ERP系统,以及生产线自控系统进行有效的集成,形成较为完整的生产经营管理与控制一体化系统。

MES系统将从SAP中读取生产计划数据和原材料仓库发料数据,生成按批次的生产作业计划和随工单,MES的批次与ERP的投料批次建立对应关系,MES管理并控制生产过程,当生产过程完成进行生产报工时,MES将所有的报工数据、工时数据甚至本批次的能耗数据写入一个中间件数据表,SAP在任何时间都能够从中间表读取生产计划完成的数据,以便进行成本核算等经营管理处理。MES将报工数据放入中间表,有效进行数据转存和故障隔离,避免因ERP系统掉线时影响生产业务系统的运行,反之也成立。

MES与生产线自控系统的接口,根据重庆工厂调研情况,生产线自控系统是AB公司和SIEMENS公司的PLC系统,我公司对包括这2家公司在内的国际知名品牌PLC都有基于通讯协议的驱动软件,可直接与PLC通讯采集数据,也可以通过OPC方式从PLC的HMI采集实时数据,获得所有的生产线运行工况参数,并将这些数据放入HyperDB实时数据库中,通过HyperDB写入关系数据库中,MES从关系数据库获得数据用于生产过程管理,并将工况参数与产品批次对应,进行追溯管理和SPC分析。

MES与生产线能耗数据的接口,采用iX-D系列工业智能网关与智能电能仪表连接的方式,iX-D已经内置了数百种包括电力规约在内的通讯协议,直接采集设备能耗数据进入MES系统的能源管理模块进行业务处理。

MES与RFID的接口,将在MES系统的数据收集模块中处理。

3.3MES系统运行平台

下述硬件配置为建议方案,方案中建议了硬件的类型和至少需要达到的性能指标。

3.3.1服务器配置

- SCADA服务器配置,安装HyperDB实时数据库和HMI软件,建议配置:

E5-2620 v2 2.1GHz 6C / 1*8G/ 2*300GB 2.5&

数据库:SQL Server 2000(2005)、Oracle

第三方界面:XML(W3C)

数据库OFF LINE连接方式,降低服务器资源消耗

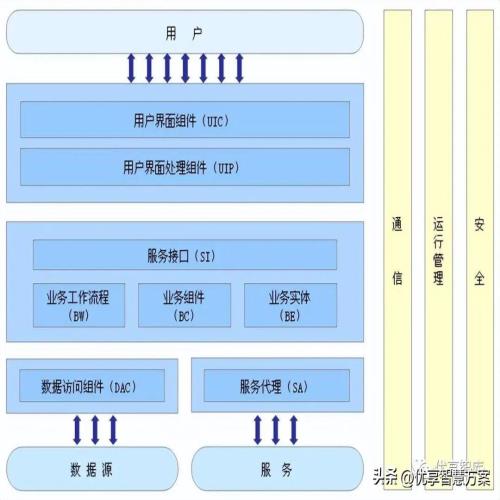

4.12.3软件架构

下图展示了系统的构架:

5项目管理

5.1项目计划

项目实施的主要进度以下述里程碑为标准:

- 建立项目管理机制

以形成双方确认的《项目实施计划》、《项目组任务书》和《项目过程管理规范书》为完成标志。

《项目实施计划》指根据企业的当时实际状况,双方协商确认的实施整体进度。

《项目组任务书》指根据企业的当时实际状况,双方协商确认的项目组织结构、人员、分工、职责。

《项目过程管理规范书》规范项目实施过程中的各种业务事件处理的方式和方法,以便于项目实施过程中各种事务的顺利进行。

- 资料收集与实现方式确定

以形成双方确认的《系统功能规格书》为完成标志。

《系统功能规格书》是在调研整理基础上形成的用于明确MES的详细功能及其应用场景的文件。

- 软件二次开发完成

以形成双方确认的《客制功能确认书》为二次开发阶段的完成标志。

《客制功能确认书》指在客制功能实现并经用户确认之后形成的文件。

- 系统初始化完成

完成用户权限管理的基础定义

完成产品主数据的定义

完成基础流程的定义

完成产品流程的定义

完成生产资源基础定义

完成存储资源基础定义

- 系统上线完成

以通过验收并形成双方确认的验收报告为标志。

5.2项目组织

为确保项目实施的顺利进行必须建立项目组这样的项目管理机构。

通过建立项目组并明确每个成员的责任,能够加强项目进度的管理过程中调度、协调能力,保证项目的均衡发展,实现项目整体的动态平衡。

以下是我们建议的项目组织结构。

5.3客户成员

- 项目负责人

为项目编组负责人,对外负责整个项目成败,对内计划、监督、管制小组工作进展。

- 项目经理 (Project Manager)

负责连络与我公司的一切事项。及协助处理各种行政工作,讯息传递及文书制作等工作。

- 部门窗口 (Department Key Persons)

在导入过程中所有必须参与的部门所派出沟通的窗口。负责提供该部门对于系统之需求及理清所有未定义的项目。

5.4开发成员

- 项目负责人:

为项目编组领导人,对外负责整个项目编组之成败,对内计划、监督、管制小组工作之进展。

- 项目经理 (PM:Project Manager):

为项目实际管理者,对外负责收集使用者需求,确认项目范围,对内负责协调资源、监督及管制项目进度。主要职责如下:

协助系统分析师技术支持

拟定工作计划与进度管制

调度人力资源与工作分配

监督每一阶段的确认 (confirmation) 与技术转移

支持系统分析师 (SA) 简报

结构程序设计(structured programming)标准化的建立与督导。

监督系统测试

- 顾问:

负责项目的需求勘查(Overall survey),系统功能规范(Functional Spec.),输出表格设计(Output layout)、应用界面设计。主要职责如下:

执行系统分析阶段的访问、勘查、沟通工作。

对用户操作系统阶段的工作简报。

制定各类代号,并说明其意义与使用方法。

提出并协助用户确认系统规范,并说明及讲解窗体之填写与使用方法。

支持系统设计师设计技术。

协助系统测试。

协助验收。

- 程序工程师:

依据程序规范书执行程序的编写及测试。主要职责如下:

程序编写。

程序测试。

程序检错 (Program Debug)。

对用户技术人员实施技术转移,并说明维护方式。

实施系统测试,并修改程序。

- 培训师:

根据系统功能培训用户的使用人员。主要职责如下:

制定操作手册。

培训用户操作人员。

- 硬件工程师:

负责系统运行环境的建立。主要职责如下:

协助用户规划网络布局。

协助用户搭建服务器环境。

协助用户搭建客户端环境。

6项目实施

根据与业主方多次的调研、交流和沟通,本项目主要实施工作是:

- 现场仪表改造和设备层数据采集系统

- 能源管控系统

- 生产计划、落地结算与ERP接口和集成

- 生产看板与生产过程透明化

- 质量管理、生产追溯与异常处理

- 设备管理系统

6.1项目流程

一个项目不仅要靠有经验的团队,弹性的产品,还必须要有客户的支持与配合,依循一定的流程,才能让项目完美成功。因此接下来会针对在导入的几个重要阶段做说明。

6.1.1启动会议

当项目成立时,启动会议实现目标:

- 列出各单位的负责人,在进行系统分析时能迅速整合需求,也让系统分析师有疑问时能尽快得到答案。

- 拟出详细的项目导入计划及确定项目的每一个阶段。

6.1.2系统分析

系统分析又区分为几个部分:

- 需求搜集

访谈并搜集客户在此次项目中的需求,并引导出客户所真正需要的功能。

- 需求分析

在了解客户现行及实际的作业模式后,配合客户的需求进行系统分析,并规划出整个架构。

在完成系统分析之后,系统分析师会提供一份依据所讨论、搜集、分析的文件让客户确认,确定所得到的结果是客户所需要的,同时这也是一个项目的重要里程碑,在需求确认之后,程序设计师才能依此开发程序。

6.1.3二次开发

程序设计师会根据系统分析师所开出的规格书进行程序撰写,同时在撰写完成后进行单元测试,确认每一个模块都是可以正常的运作。

6.1.4系统初始化

在系统调研完成后且基础生产数据整备实现,开始系统初始化工作,系统初始化工作就是通过一系列的定义建立企业整个生产过程的模型。

6.1.5系统测评

在系统完全导入之后,会进行一连串的测评:

- 功能性测评

- 效率测评

- 稳定性测评

我公司能提供验收测评计划书,并由客户决定验收测试的流程,进行逐项测试。

6.2进度与质量控制

6.2.1进度控制

在启动会议之后,由我公司的项目经理提出详细项目进度,使得项目有可依循及控制的基准,详细的项目计划会定义出每一子任务所需的明细工作计划及其配合之人力资源。

本公司的项目经理有责任监督项目的实施进度,并依据真正计划的进度,对项目完成的评估,项目人员的投入以随时更新计划。初期暂定每周一次的项目会议报告,依据进程表对计划任务的负责人及任务完成时间等信息进行管控。

6.2.2管理性报表

本公司的项目经理应负责向项目委员会做项目进度报告。报告应以事实、简要、正确性及有预期目标为主;并应包含以下内容:

- 工作进度摘要

- 项目人员状况

- 提出有影响力的进展, 必须采取的步骤及影响评估

- 在必要时提出紧急备用工作计划

- 项目问题点报表

- 文件交付及签收状况

项目经理也应对项目委员会提出项目委员会应负责的事项的进度报告。报告也应符合以简要、正确性及预期目标为主。

项目能按既定功能顺利实施是贵我双方共同的责任,只要双方在实施前充分沟通完善需求、实施中协同配合、使用人员尽快掌握系统应用并按系统要求服务于生产,我们相信本系统一定会把XX公司的生产经营水平提升到一个全新的高度。

7系统配置表

暂略。